Cuando tu eliges piezas de plástico Las carcasas de plástico para sus productos les brindan una protección robusta contra los elementos. Estas carcasas protegen los componentes electrónicos sensibles de la humedad, el polvo, los impactos y las temperaturas extremas. El material y el diseño adecuados garantizan el funcionamiento fiable de sus productos, incluso en entornos hostiles.

Resistencia ambiental

Las piezas de plástico son excelentes para protegerse del agua y el polvo. Los fabricantes utilizan materiales como ABS, PC y mezclas de ABS y PC para crear carcasas con altos índices de protección IP. Los índices IP indican la resistencia de un dispositivo al polvo y al agua. Por ejemplo, un IP67 significa que la carcasa es completamente resistente al polvo y a la inmersión en agua. Este nivel de protección es esencial para los dispositivos GPS utilizados en exteriores o en entornos industriales.

Consejo: Al seleccionar una carcasa para GPS, verifique siempre la clasificación IP. La clasificación IP67 ofrece protección total contra el polvo y la inmersión en agua. Ya hemos realizado más de 30 000 pruebas de carcasas de plástico para nuestros clientes.

| Tipo de plástico | Clasificaciones IP típicas | Rango de temperatura (°C) | Propiedades de impacto y sellado | Contexto de aplicación |

|---|---|---|---|---|

| abdominales | IP65 IP66 IP67 IP68 | -40 a +80 | Buen sellado, resistencia al impacto moderada. | Cerramientos industriales para exteriores que requieren protección contra el polvo y la humedad. |

| ordenador personal | IP66, IP67 | -40 a +110 | Mayor resistencia al impacto, mejor sellado. | Carcasas electrónicas industriales para exterior con alta resistencia a la humedad y al polvo. |

| Mezcla de ABS y PC | IP65, IP66, IP67 | Propiedades combinadas | Aprovecha los beneficios de ambos materiales | Mayor durabilidad y protección en carcasas de rastreo GPS |

Como puede observar, las piezas de plástico fabricadas con estos materiales ofrecen una barrera resistente contra los riesgos ambientales. Los tratamientos de superficie, como el recubrimiento en polvo, la pintura y el revestimiento de goma, mejoran aún más la resistencia a los rayos UV y a los productos químicos. Estos acabados prolongan la vida útil de sus dispositivos GPS, incluso expuestos a la lluvia, el barro o la luz solar directa.

Las carcasas de muchos productos de plástico se someten a rigurosas pruebas de campo. Los dispositivos se exponen a chorros de agua a alta presión, tormentas de polvo y temperaturas extremas. Estas pruebas confirman que las piezas de plástico mantienen la seguridad y el funcionamiento de los componentes electrónicos en condiciones reales.

Resistencia al impacto

Necesita carcasas para GPS que resistan caídas, golpes y un manejo brusco. El policarbonato, una opción popular para carcasas de GPS, es resistente. Este material es aproximadamente 30 veces más resistente que el acrílico y 250 veces más resistente que el vidrio. Además, tiene una resistencia al impacto aproximadamente cuatro veces superior a la de la fibra de vidrio. Esta resistencia significa que su dispositivo GPS permanece protegido si se cae o se golpea durante el transporte.

Las pruebas de campo demuestran que las piezas de plástico funcionan bien en situaciones exigentes. Por ejemplo, en collares GPS para rastreo de fauna silvestre, estas carcasas resisten mordeduras de animales, terrenos accidentados y lluvias intensas. Un revestimiento de resina de poliéster transparente y una junta de goma aumentan la durabilidad y la resistencia al agua. Este diseño mantiene los dispositivos electrónicos seguros, incluso en la naturaleza.

- Impermeabilidad: Los rastreadores GPS pasan pruebas con chorros de agua a alta presión.

- Resistencia al impacto: los dispositivos sobreviven a caídas y colisiones en cadenas de suministro con mucha actividad.

- Resistencia a la presión: Las carcasas soportan la presión, como la de ser atropelladas por una carretilla elevadora.

- Resistencia a la temperatura: los dispositivos funcionan en condiciones de frío y calor extremos, lo que protege la vida útil y el rendimiento de la batería.

Las piezas de plástico también resisten la corrosión, a diferencia de las carcasas metálicas. Esta característica es importante para los dispositivos GPS utilizados en entornos marinos, agrícolas o de construcción. Con el material y el tratamiento de superficie adecuados, la carcasa de su GPS resistirá años de uso.

Nota: Shenzhen zhongyihong(ZEH) Electronic Technology co., ltd en el diseño y personalización de productos y moldes de plástico, combinado con pruebas de alta precisión, garantiza que las carcasas de sus productos cumplan con estrictos estándares de durabilidad.

Ligero y económico

Las piezas de plástico hacen que las carcasas de rastreo GPS sean más ligeras y fáciles de manejar. Permiten mover e instalar estos dispositivos con menos esfuerzo. Además, unas carcasas más ligeras implican menores costos de envío y una mejor portabilidad para uso en campo.

Fácil instalación

Al elegir carcasas de plástico, se beneficia de diseños sencillos. La mayoría de las carcasas de plástico se fabrican mediante moldeo por inyección. Este diseño reduce el número de pasos necesarios para el ensamblaje. Los trabajadores pueden ensamblar las piezas rápidamente, lo que reduce los costos de mano de obra y el tiempo de instalación. Estas son algunas razones por las que la instalación es más sencilla:

- Las carcasas de plástico de dos piezas se encajan o atornillan entre sí con un mínimo de herramientas.

- Un montaje simplificado supone menos formación para los trabajadores.

- Los materiales ligeros reducen la tensión durante la instalación.

- Menos piezas y sujetadores aceleran el proceso.

| Tipo de material | Reducción de peso en comparación con el metal (aluminio) |

|---|---|

| Carcasa compuesta de sulfuro de polifenileno relleno de carbono | Aproximadamente 40% más ligero que las carcasas de aluminio |

| Conectores compuestos | Tradicionalmente alrededor de 40% más ligero que los conectores de metal |

| Conectores compuestos optimizados (con introducción de espuma) | Posible ahorro de peso adicional con el modelo 10-20% |

Se puede observar que las carcasas de plástico son mejores que las alternativas metálicas. Esta reducción de peso supone una gran diferencia tanto en el envío como en la instalación.

Fabricación eficiente

El moldeo por inyección le permite una producción rápida y rentable de sus carcasas de plástico. El proceso utiliza máquinas automatizadas y moldes multicavidad para producir varias piezas a la vez. Esto reduce el coste por pieza, especialmente en pedidos grandes. En comparación con el mecanizado tradicional, el moldeo por inyección ofrece:

| Moldeo por inyección | Mecanizado tradicional (CNC) | |

|---|---|---|

| Volumen de producción | Producción de alto volumen con moldes de múltiples cavidades que permiten muchas piezas por ciclo | Generalmente de bajo volumen, las piezas se fabrican una por una. |

| Costo por pieza | Precio más bajo por pieza a escala debido a la longevidad del molde y la automatización | Mayor costo por pieza, especialmente para tiradas complejas o de gran volumen |

| Tiempo de ciclo / Velocidad | Tiempos de ciclo rápidos, piezas producidas rápidamente y repetidamente | Más lento por pieza, cada una mecanizada individualmente |

| Requisito de mano de obra | Mano de obra mínima más allá de la configuración gracias a la automatización | Requiere más mano de obra y operadores calificados. |

| Posprocesamiento | Posprocesamiento mínimo, las piezas suelen estar listas después de la expulsión | A menudo requiere acabado o procesamiento adicional. |

| Eficiencia energética | Menor consumo de energía por pieza gracias a ciclos rápidos y automatización. | Mayor consumo de energía debido a tiempos de mecanizado más largos |

| Plazo de entrega | Debido a la creación del molde, pero con una producción más rápida a partir de entonces. | Plazo de entrega más corto, no se requieren herramientas pero la velocidad de producción es más lenta |

| Flexibilidad de diseño | Menos flexible, limitado por el diseño y el tamaño del molde. | Más flexible, puede manejar piezas complejas o personalizadas. |

Al utilizar piezas de plástico, ahorra dinero tanto en producción como en envío. El proceso automatizado también garantiza una calidad constante. Nuestro equipo se especializa en el diseño y la personalización de productos y moldes de plástico. Shenzhen zhongyihong (ZEH) electronic Technology co., Ltd. utiliza pruebas de alta precisión para satisfacer sus necesidades específicas.

Diseño de piezas de plástico

Puede adaptar las piezas de plástico para carcasas de plástico a sus necesidades específicas. Le permite elegir carcasas delgadas con cavidades internas y áreas reforzadas, lo que le brinda resistencia sin peso adicional. Puede elegir entre múltiples formas y tamaños, utilizando bocetos y prototipado rápido con impresión 3D para probar sus ideas rápidamente. Las unidades de dos piezas son ideales tanto para el mecanizado CNC de bajo volumen como para la producción en masa con moldeo por inyección. La etapa de Diseño para la Fabricación (DFM) refina su molde para una producción eficiente.

Puede crear moldes a partir de modelos CAD en horas, no semanas. Este método facilita las pruebas funcionales y la validación del diseño antes de escalar. La impresión 3D PolyJet produce moldes de silicona con gran detalle, ideales para carcasas de GPS complejas o de paredes delgadas. Se beneficia de la libertad de diseño y el ahorro de costes, especialmente cuando necesita iteraciones rápidas.

| tamaño (mm) | Tolerancia comercial (±mm) | Tolerancia de precisión (±mm) |

|---|---|---|

| 1 a 20 | ±0,075 | ±0,050 |

| 21 a 100 | ±0,150 | ±0,080 |

| 101 a 160 | ±0,305 | ±0,100 |

Puede confiar en nuestra experiencia en diseño y Personalización de productos y moldes de plásticoLas pruebas de alta precisión garantizan que cada pieza cumpla con sus requisitos de diseño.

Opciones de superficie

Dispone de diversas opciones de acabados superficiales, como pintura, recubrimiento en polvo y revestimiento de caucho, lo que le permite obtener superficies uniformes sin deformaciones ni hundimientos. Sensores en tiempo real monitorean el proceso, detectando defectos de forma temprana. El control de calidad utiliza inspecciones digitales, pruebas mecánicas y controles visuales para garantizar acabados lisos y dimensiones precisas.

Consejo: ayuda a mantener la calidad cosmética y la durabilidad.

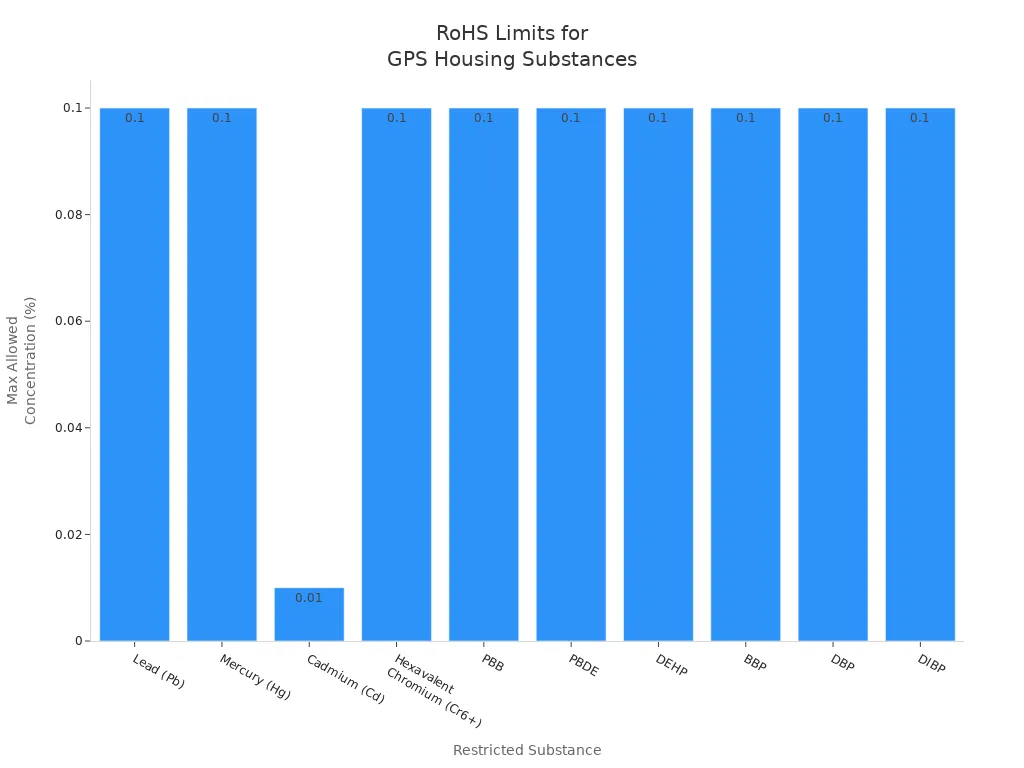

Debe cumplir con las normas internacionales como RoHS e ISO para las carcasas de sus piezas de plástico, como plomo, mercurio y cadmio. Debe utilizar plásticos ecológicos y soldadura sin plomo. Se requiere documentación y certificación para acceder a los mercados de la UE, EE. UU. y Asia.

Proteja las carcasas de plástico de sus cajas durante el envío. Puede usar plástico de burbujas, bolitas de poliestireno o insertos moldeados a medida para minimizar los daños y el costo. El material de embalaje a medida se adapta a cada pieza, reduce el movimiento y mejora la experiencia de desempaquetado.

Obtendrá muchas ventajas al elegir piezas de plástico para las carcasas de sus productos. Estas carcasas ofrecen una protección sólida y ahorros de costos. También disfrutará de una fácil personalización y ciclos de producción rápidos.

- garantiza un ajuste preciso y un rendimiento confiable.

Asociese con expertos en diseño de plástico personalizado para lograr los mejores resultados para sus proyectos de productos.

Preguntas frecuentes

¿Qué materiales puedes elegir para las carcasas de rastreo GPS?

Puede seleccionar entre ABS, PC, ABS+PCy muchos plásticos de ingeniería. Cada material ofrece ventajas únicas en cuanto a resistencia, durabilidad y resistencia ambiental.

¿Cómo se garantiza la calidad de las carcasas de plástico personalizadas?

Se beneficia de pruebas de alta precisión y un estricto control de calidad. Nuestro equipo utiliza herramientas de inspección avanzadas para satisfacer sus requisitos de diseño y ofrecer productos confiables.

¿Se puede personalizar el diseño y la superficie de las carcasas del GPS?

¡Sí! Puedes solicitarlo formas y colores personalizadosTexturas y colocación de logotipos. Nuestros expertos diseñan y fabrican moldes que se adaptan a sus necesidades específicas.

Consejo: Comparte tus dibujos o ideas con nuestro equipo para que queden perfectos.