Wenn Sie wählen Kunststoffteile Mit Kunststoffgehäusen schützen Sie Ihre Geräte zuverlässig vor Witterungseinflüssen. Diese Gehäuse schützen empfindliche Elektronik vor Feuchtigkeit, Staub, Stößen und extremen Temperaturen. Das richtige Material und Design sorgen dafür, dass Ihre Produkte auch in rauen Umgebungen zuverlässig funktionieren.

Umweltbeständigkeit

Kunststoffteile sind besonders wasser- und staubdicht. Hersteller verwenden Materialien wie ABS, PC und ABS-PC-Mischungen, um Gehäuse mit hohen IP-Schutzarten herzustellen. Die IP-Schutzart gibt an, wie gut ein Gerät gegen Staub und Wasser geschützt ist. IP67 bedeutet beispielsweise, dass das Gehäuse vollständig staubdicht ist und dem Eintauchen in Wasser standhält. Dieses Schutzniveau ist für GPS-Geräte im Außenbereich oder in der Industrie unerlässlich.

Tipp: Achten Sie bei der Auswahl eines GPS-Gehäuses unbedingt auf die IP-Schutzart. Die Schutzart IP67 bietet vollständigen Schutz vor Staub und Wasser. Wir haben bereits über 30.000 Kunststoffgehäusetests für unsere Kunden durchgeführt.

| Kunststofftyp | Typische IP-Schutzarten | Temperaturbereich (°C) | Schlag- und Dichtungseigenschaften | Anwendungskontext |

|---|---|---|---|---|

| ABS | IP65 IP66 IP67 IP68 | -40 bis +80 | Gute Abdichtung, mäßige Schlagfestigkeit | Industriegehäuse für den Außenbereich, die vor Staub und Feuchtigkeit geschützt werden müssen |

| PC | IP66, IP67 | -40 bis +110 | Höhere Schlagfestigkeit, bessere Abdichtung | Outdoor-, Industrie-, Elektronikgehäuse mit hoher Feuchtigkeits-/Staubbeständigkeit |

| ABS+PC-Mischung | IP65, IP66, IP67 | Kombinierte Eigenschaften | Nutzt die Vorteile beider Materialien | Verbesserte Haltbarkeit und Schutz in GPS-Tracking-Gehäusen |

Sie sehen, dass Kunststoffteile aus diesen Materialien eine starke Barriere gegen Umwelteinflüsse bieten. Oberflächenbehandlungen wie Pulverbeschichtung, Lackierung und Gummierung verbessern die Beständigkeit gegen UV-Strahlung und Chemikalien zusätzlich. Diese Beschichtungen tragen dazu bei, dass Ihre GPS-Geräte auch bei Regen, Schlamm oder direkter Sonneneinstrahlung länger halten.

Die Gehäuse vieler Kunststoffprodukte werden strengen Praxistests unterzogen. Die Geräte werden Hochdruckwasserstrahlen, Staubstürmen und extremen Temperaturen ausgesetzt. Diese Tests bestätigen, dass Kunststoffteile die Elektronik unter realen Bedingungen sicher und funktionsfähig halten.

Schlagfestigkeit

Sie benötigen GPS-Gehäuse, die Stürzen, Stößen und grober Behandlung standhalten. Polycarbonat-Kunststoff, eine beliebte Wahl für GPS-Gehäuse, hält diesen Belastungen stand. Dieses Material ist etwa 30-mal stärker als Acryl und 250-mal stärker als Glas. Es ist außerdem etwa viermal schlagfester als Fiberglas. Dank dieser Robustheit ist Ihr GPS-Gerät auch bei Stürzen oder Stößen während des Transports geschützt.

Feldtests zeigen, dass Kunststoffteile auch unter anspruchsvollen Bedingungen gut funktionieren. Beispielsweise überstehen GPS-Halsbänder zur Wildtierortung diese Gehäuse Tierbisse, unwegsames Gelände und starken Regen. Eine klare Polyesterharzbeschichtung und eine Gummidichtung sorgen für zusätzliche Haltbarkeit und Wasserbeständigkeit. Diese Konstruktion schützt die Elektronik auch in der Wildnis.

- Wasserdichtigkeit: GPS-Tracker bestehen Tests mit Hochdruckwasserstrahlen.

- Stoßfestigkeit: Die Geräte überstehen Stürze und Stöße in stark frequentierten Lieferketten.

- Druckfestigkeit: Gehäuse halten Druck stand, beispielsweise wenn sie von einem Gabelstapler überfahren werden.

- Temperaturbeständigkeit: Geräte funktionieren bei extremer Kälte und Hitze und schützen so die Lebensdauer und Leistung der Batterie.

Kunststoffteile sind im Gegensatz zu Metallgehäusen zudem korrosionsbeständig. Diese Eigenschaft ist wichtig für GPS-Geräte, die in der Schifffahrt, Landwirtschaft oder im Bauwesen eingesetzt werden. Mit dem richtigen Material und der richtigen Oberflächenbehandlung hält Ihr GPS-Gehäuse jahrelangem Gebrauch stand.

Notiz: Shenzhen Zhongyihong (ZEH) Electronic Technology Co., Ltd. entwickelt und individualisiert Kunststoffprodukte und -formen und führt dazu hochpräzise Tests durch, um sicherzustellen, dass die Gehäuse Ihrer Produkte strenge Haltbarkeitsstandards erfüllen.

Leichtgewicht & Kosten

Kunststoffteile machen GPS-Tracking-Gehäuse leichter und einfacher zu handhaben. Sie können diese Geräte mit weniger Aufwand bewegen und installieren. Leichtere Gehäuse bedeuten auch geringere Versandkosten und bessere Tragbarkeit für den Außeneinsatz.

Einfache Installation

Mit Kunststoffgehäusen profitieren Sie von einem einfachen Design. Die meisten Kunststoffgehäuse werden im Spritzgussverfahren hergestellt. Dieses Design reduziert die Anzahl der Montageschritte. Die Montage der Teile erfolgt schnell, was die Arbeitskosten senkt und die Installationszeit verkürzt. Hier sind einige Gründe, warum die Installation einfacher wird:

- Zweiteilige Kunststoffgehäuse lassen sich mit minimalem Werkzeugaufwand zusammenstecken oder verschrauben.

- Eine vereinfachte Montage bedeutet weniger Schulung für die Arbeiter.

- Leichte Materialien reduzieren die Belastung während der Installation.

- Weniger Teile und Befestigungselemente beschleunigen den Prozess.

| Materialtyp | Gewichtsreduzierung im Vergleich zu Metall (Aluminium) |

|---|---|

| Kohlenstoffgefülltes Gehäuse aus Polyphenylensulfid-Verbundwerkstoff | Ca. 40% leichter als Aluminiumgehäuse |

| Composite-Steckverbinder | Traditionell etwa 40% leichter als Metallverbinder |

| Optimierte Verbundverbinder (mit Schaumstoffeinlage) | Zusätzliche Gewichtseinsparungen beim 10-20% möglich |

Sie sehen, dass Kunststoffgehäuse besser sind als Metallalternativen. Diese Gewichtsreduzierung macht sowohl beim Versand als auch bei der Installation einen großen Unterschied.

Effiziente Fertigung

Spritzguss ermöglicht Ihnen eine schnelle und kostengünstige Produktion Ihrer Kunststoffgehäuse. Das Verfahren nutzt automatisierte Maschinen und Mehrkavitätenformen, um viele Teile gleichzeitig herzustellen. Dies senkt die Kosten pro Teil, insbesondere bei Großaufträgen. Im Vergleich zur herkömmlichen Bearbeitung bietet Spritzguss:

| Spritzguss | Traditionelle Bearbeitung (CNC) | |

|---|---|---|

| Produktionsvolumen | Großserienproduktion mit Mehrfachformen, die viele Teile pro Zyklus ermöglichen | Im Allgemeinen Kleinserien, Teile werden einzeln hergestellt |

| Kosten pro Teil | Niedrigster Preis pro Teil im großen Maßstab aufgrund der Langlebigkeit der Form und Automatisierung | Höhere Kosten pro Teil, insbesondere bei komplexen oder großvolumigen Auflagen |

| Zykluszeit/Geschwindigkeit | Schnelle Zykluszeiten, Teile werden schnell und wiederholt produziert | Langsamer pro Teil, jedes einzeln bearbeitet |

| Arbeitsbedarf | Minimaler Arbeitsaufwand über die Einrichtung hinaus dank Automatisierung | Arbeitsintensiver, erfordert qualifizierte Bediener |

| Nachbearbeitung | Minimale Nachbearbeitung, Teile oft nach dem Auswerfen fertig | Erfordert oft zusätzliche Nachbearbeitung oder Verarbeitung |

| Energieeffizienz | Geringerer Energieverbrauch pro Teil durch schnelle Zyklen und Automatisierung | Höherer Energieverbrauch durch längere Bearbeitungszeiten |

| Lieferzeit | aufgrund der Formerstellung, aber anschließend schnellerer Produktion | Kürzere Vorlaufzeit, keine Werkzeuge erforderlich, aber geringere Produktionsgeschwindigkeit |

| Designflexibilität | Weniger flexibel, begrenzt durch Formdesign und -größe | Flexibler, kann komplexe oder kundenspezifische Teile verarbeiten |

Durch die Verwendung von Kunststoffteilen sparen Sie Kosten bei Produktion und Versand. Der automatisierte Prozess gewährleistet zudem gleichbleibende Qualität. Unser Team ist auf die Entwicklung und Anpassung von Kunststoffprodukten und -formen spezialisiert. Shenzhen Zhongyihong (ZEH) Electronic Technology Co., Ltd. setzt hochpräzise Tests ein, um Ihre genauen Anforderungen zu erfüllen.

Konstruktion von Kunststoffteilen

Sie können Kunststoffteile für Kunststoffgehäuse genau an Ihre Bedürfnisse anpassen. Wählen Sie schlanke Gehäuse mit Hohlräumen und verstärkten Bereichen – für Stabilität ohne zusätzliches Gewicht. Wählen Sie aus verschiedenen Formen und Größen und nutzen Sie Skizzen und Rapid Prototyping mit 3D-Druck, um Ideen schnell zu testen. Zweiteilige Einheiten eignen sich sowohl für die CNC-Bearbeitung kleiner Stückzahlen als auch für die Massenproduktion im Spritzgussverfahren. Die Design for Manufacturing (DFM)-Phase optimiert Ihre Form für eine effiziente Produktion.

Erstellen Sie Formen aus CAD-Modellen in Stunden statt Wochen. Diese Methode unterstützt Funktionstests und Designvalidierungen vor der Skalierung. PolyJet 3D-Druck erzeugt Silikonformen mit feinen Details, ideal für komplexe oder dünnwandige GPS-Gehäuse. Sie profitieren von Designfreiheit und Kosteneinsparungen, insbesondere bei schnellen Iterationen.

| Größe (mm) | Handelsübliche Toleranz (±mm) | Präzisionstoleranz (±mm) |

|---|---|---|

| 1 bis 20 | ±0,075 | ±0,050 |

| 21 bis 100 | ±0,150 | ±0,080 |

| 101 bis 160 | ±0,305 | ±0,100 |

Verlassen Sie sich auf unsere Expertise in der Konzeption und Anpassung von Kunststoffprodukten und Formen. Hochpräzise Tests stellen sicher, dass jedes Teil Ihren Designanforderungen entspricht.

Oberflächenoptionen

Sie haben die Wahl zwischen verschiedenen Oberflächenbehandlungen, darunter Lackierung, Pulverbeschichtung und Gummierung. So erhalten Sie gleichmäßige Oberflächen ohne Verzug oder Einfallstellen. Echtzeitsensoren überwachen den Prozess und erkennen Defekte frühzeitig. Die Qualitätskontrolle nutzt digitale Inspektionen, mechanische Tests und Sichtprüfungen, um glatte Oberflächen und genaue Abmessungen zu gewährleisten.

Tipp: Hilft, die kosmetische Qualität und Haltbarkeit zu erhalten.

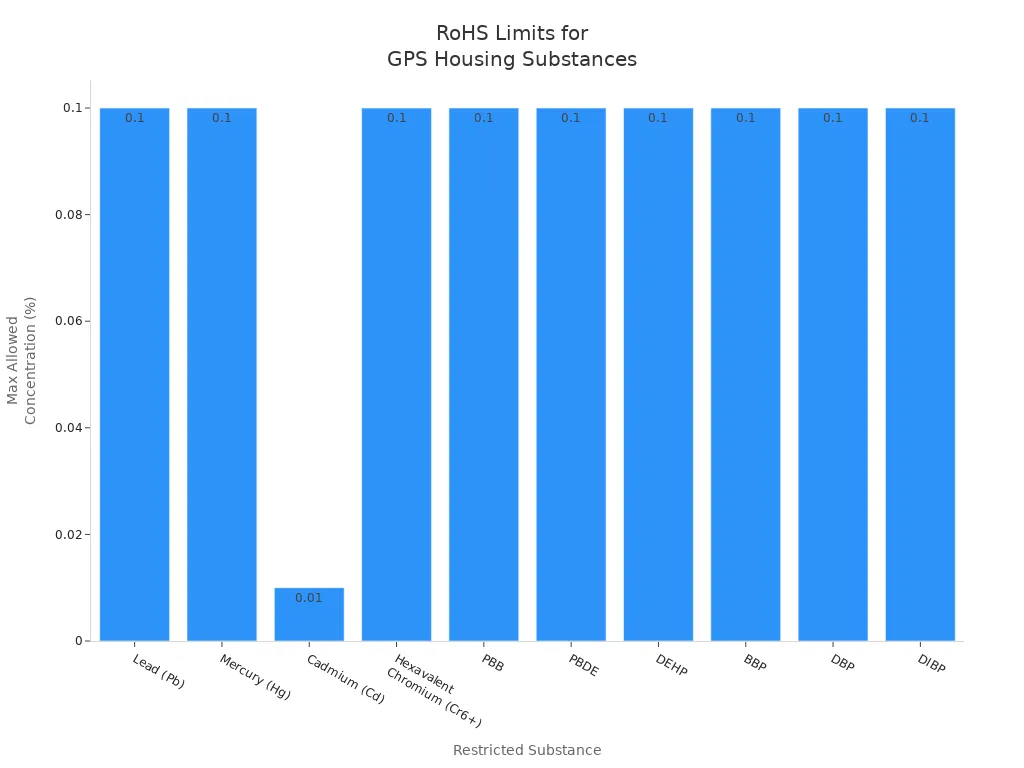

Für die Gehäuse Ihrer Kunststoffteile müssen Sie internationale Normen wie RoHS und ISO einhalten. Diese enthalten Blei, Quecksilber und Cadmium. Sie müssen umweltfreundliche Kunststoffe und bleifreies Lot verwenden. Für den Marktzugang in der EU, den USA und Asien sind Dokumentation und Zertifizierung erforderlich.

Schützen Sie Ihre Kunststoffgehäuse während des Transports. Verwenden Sie Luftpolsterfolie, Verpackungschips oder individuell geformte Einsätze, um Schäden und Kosten zu minimieren. Maßgefertigtes Staumaterial passt sich jedem Teil an, reduziert Bewegungen und sorgt für ein angenehmes Auspackerlebnis.

Die Wahl von Kunststoffteilen für die Gehäuse Ihrer Produkte bietet Ihnen viele Vorteile. Diese Gehäuse bieten starken Schutz und Kosteneinsparungen. Darüber hinaus profitieren Sie von einfacher Anpassung und schnellen Produktionszyklen.

- sorgt für präzise Passform und zuverlässige Leistung.

Arbeiten Sie mit Experten für kundenspezifisches Kunststoffdesign zusammen, um die besten Ergebnisse für Ihre Produktprojekte zu erzielen.

Häufig gestellte Fragen

Welche Materialien können Sie für GPS-Tracking-Gehäuse wählen?

Sie können wählen zwischen ABS, PC, ABS+PCund viele technische Kunststoffe. Jedes Material bietet einzigartige Vorteile hinsichtlich Festigkeit, Haltbarkeit und Umweltbeständigkeit.

Wie stellen Sie die Qualität kundenspezifischer Kunststoffgehäuse sicher?

Sie profitieren von hochpräzisen Tests und strengen Qualitätskontrollen. Unser Team nutzt modernste Prüfwerkzeuge, um Ihre Designanforderungen zu erfüllen und zuverlässige Produkte zu liefern.

Können GPS-Gehäuse hinsichtlich Design und Oberfläche individuell gestaltet werden?

Ja! Sie können benutzerdefinierte Formen, Farben, Texturen und Logoplatzierung. Unsere Experten entwerfen und fertigen Formen, die genau Ihren Anforderungen entsprechen.

Tipp: Teilen Sie Ihre Zeichnungen oder Ideen mit unserem Team für eine perfekte Passform.